Rufen Sie uns einfach an, und wir beraten Sie gerne zu unserem Seminar- und Studienangebot.

Unsere Ansprechpartner:

Michael Rabbat, Dipl.-Kfm.

MBA Chief Operating Officer

Claudia Hardmeier

Kunden-Center

Studienbetreuung

2.2.5. Fehlermöglichkeits- und Einflussanalyse FMEA

„Die FMEA ist eine teamorientierte Methode zur Risikominimierung des Entwicklungs- und Planungsprozesses und fördert gleichzeitig die interdisziplinäre Zusammenarbeit der beteiligten Bereiche.“62 Die FMEA ist heute das am weitest verbreitete Tool zur Risikominimierung in der Produktentwicklung und wird in der DIN EN 60812 beschrieben.

Die FMEA wird in drei Ebenen durchgeführt, da Sie auf einzelne Phasen des Produktentstehungsprozesses angepasst ist.

- Die 1. Ebene ist die System-FMEA, bei der eine Betrachtung der Kundenfunktionen, Schnittstellen und Zusammenwirken der einzelnen Komponenten durchgeführt wird.

- Ziel ist es, funktionale Schwachstellen im Produktkonzept zu identifizieren.

- Die 2. Ebene ist die Konstruktions-FMEA, mit dem Schwerpunkt auf den Merkmalen der Konstruktions- und Funktionselemente, bei der potenzielle Fehler, potenzielle Folgen und potenzielle Ursachen zu untersuchen sind.

- Ziel ist es, funktionale Schwachstellen im Design oder auf Kompo-nentenebene zu entdecken.

- Die 3. Ebene ist die Prozess-FMEA, bei der es um den Schwerpunkt der Arbeitsoperationen geht, um deren potenzielle Fehler, potenzielle Folgen und potenzielle Ursachen zu bewerten.

- Ziel ist es, Prozessfehler zu identifizieren.63

Bei allen FMEA`s werden zunächst potenzielle Fehler, deren Ursache und Auswirkung ermittelt.64 Um die Risikobewertung durchführen zu können gibt es folgende Bewertung:

- A= Auftretenswahrscheinlichkeit

- B= Bedeutung der Auswirkung

- E= Entdeckungswahrscheinlichkeit

Die Beurteilung erfolgt dann auf einer Skala von 1 (kein Risiko) bis 10 (hohes Risiko).

Mit dieser Bewertung wird die Risikoprioritätszahl RPZ ermittelt:

RPZ= A x B x E

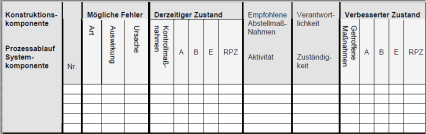

Ist der RPZ-Wert größer als > 125 sollten Maßnahmen zur Risikominimierung getroffen werden. Dieser gesamte Vorgang wird im FMEA-Formblatt (Abb.10) dokumentiert.

Abbildung 10: FMEA- Formblatt nach VDA65

Die Höhe der RPZ gibt auch gleichzeitig eine Priorisierung der Entwicklungsaktivitäten, um das Risiko Schritt für Schritt zu minimieren. Die Abstellmaßnahmen werden dann im letzten Schritt wieder im FMEA-Formblatt bewertet und geben dann den neuen Risikozustand wieder. 66 Mit diesem Vorgehen wird sichergestellt, dass alle Risiken über den Entwicklungszyklus minimiert und systematisch dokumentiert werden.

62 VDA Verband der Automobilindustire (2003), S. 11.

63 Vgl. Schäppi/Andersen/Kirchgeorg/Radermacher (2005), S. 358.

64 Vgl. Schmitt (2009) S. 23f.

65 Quelle: VDA (1986) Zitiert nach Vgl. Schäppi/Andersen/Kirchgeorg/Radermacher (2005), S. 386

66 Vgl. Schmitt (2009) S. 23.